在南通這個制造業和模具產業集聚的重鎮,模具加工的精度、效率和成本控制始終是行業競爭的核心。面對復雜型腔、深溝槽、陡峭側壁以及高硬度材料等常見挑戰,許多加工企業曾一度陷入困境。一種高效的刀具——深溝圓鼻銑刀,正成為當地模具師傅們手中解決難題的“秘密武器”,助力企業實現了質量與效益的雙重飛躍。

一、直面模具加工的傳統痛點

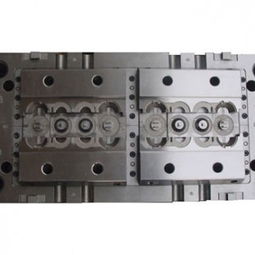

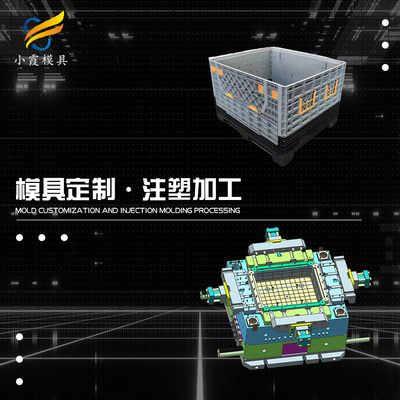

南通的模具加工涵蓋注塑模、壓鑄模、沖壓模等多種類型,其結構往往復雜精密。傳統刀具在加工深腔、窄槽或曲面過渡區域時,常出現振動大、排屑不暢、刀具磨損快、表面光潔度不達標等問題。尤其是在處理模具鋼(如P20、H13等)時,對刀具的剛性、耐磨性和切削穩定性提出了極高要求。

二、深溝圓鼻銑刀的破局之道

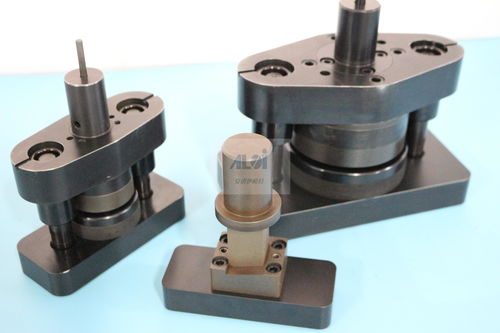

深溝圓鼻銑刀,顧名思義,其設計兼顧了“深溝”加工能力和“圓鼻”的強度優勢。它的破局關鍵體現在幾個核心設計上:

- 優化的幾何角度與槽型:特殊的螺旋角和前角設計,確保了切削輕快、排屑順暢,有效避免了深腔加工中的切屑纏繞和二次切削,這對于南通地區常見的長時間連續加工尤為重要。

- 強化的圓鼻R角:刀尖的圓弧過渡(R角)不僅增強了刀尖強度,有效防止崩刃,還能在精加工中實現平滑的曲面連接,大大減少了后續拋光的工作量,提升了模具表面質量。

- 加長的有效切削刃:專為深腔設計的長刃型,能在保證剛性的前提下實現一次下刀更深,減少了分層銑削的接刀痕,提高了加工效率和尺寸一致性。

- 先進的涂層技術:搭載了如TiAlN等耐磨涂層的刀片或整體硬質合金刀具,其紅硬性和潤滑性優異,能適應高速切削,延長了刀具壽命,降低了單件成本。

三、南通客戶的實際應用案例與成效

南通多家模具企業的實踐驗證了深溝圓鼻銑刀的價值。

- 案例一:解決深腔窄槽加工難題。一家汽車配件模具廠在加工一個深度超過80mm、寬度僅12mm的冷卻水槽時,使用傳統立銑刀震顫嚴重,尺寸難以保證且效率低下。換用小直徑的深溝圓鼻銑刀后,憑借其優異的抗振性和長刃特點,實現了穩定的一次性深腔銑削,加工時間縮短了40%,槽寬精度完全符合要求。

- 案例二:提升復雜曲面光潔度。某家電模具企業在加工曲面復雜的注塑模型腔時,表面經常出現振紋,需要大量手工拋光。采用圓鼻銑刀進行精加工后,其平穩的切削和圓滑的刀尖過渡,使曲面達到近乎鏡面的效果,拋光時間節省了超過60%,產品脫模效果也得到顯著改善。

- 案例三:應對高硬度材料挑戰。加工高硬度的淬火模具鋼時,刀具磨損是最大敵人。一家精密模具公司采用帶涂層的整體硬質合金深溝圓鼻銑刀進行半精和精加工,在保持較高切削參數的刀具壽命比之前使用的通用銑刀提升了3倍以上,加工穩定性大幅增強。

四、選型與應用要點

南通模具企業在選用深溝圓鼻銑刀時,也積累了寶貴經驗:

- 根據材料與工況選型:針對不同的被加工材料(如鋼、鋁、銅等)和加工階段(粗加工、半精加工、精加工),選擇相應的刃型、涂層和R角大小。

- 工藝參數優化:結合刀具廠商的建議和實際試切,優化切削速度、進給、切深以及冷卻方式(特別是深腔加工中的內冷壓力至關重要),以充分發揮刀具性能。

- 系統配合:高性能刀具需要穩定的機床(如良好的主軸剛性和精度)和可靠的夾具系統作為支撐,才能實現最佳效果。

###

從深腔排屑到曲面光潔,從效率提升到成本節約,深溝圓鼻銑刀以其針對性的設計,實實在在地為南通模具加工企業解決了一個又一個棘手難題。它不僅是單純的工具升級,更是推動當地模具產業向高精度、高效率、高附加值方向發展的關鍵技術支撐之一。隨著刀具技術的持續進步和加工工藝的不斷融合,南通模具制造的競爭力必將再上新臺階。