在家庭生活中,塑料帶蓋收納筐憑借其輕便、耐用、密封防塵和易于清潔的特點,成為不可或缺的日用品。其生產制造的核心環節在于模具加工,一套精密、高效的模具直接決定了產品的質量、成本與生產效率。本文將圍繞其模具加工設計的關鍵要點與工藝流程進行解析。

一、 產品設計與模具規劃

在設計階段,需充分考慮收納筐的功能性與模具加工的可行性。

- 結構設計:確定筐體尺寸、壁厚、加強筋布局、卡扣或鉸鏈式蓋子的配合結構,以及手柄等細節。設計需符合脫模斜度要求,確保產品能順利從模具中取出。

- 材料選擇:通常選用聚丙烯(PP)或聚乙烯(PE),它們具有良好的韌性、耐沖擊性和成型流動性。材料特性直接影響模具的冷卻系統設計和收縮率計算。

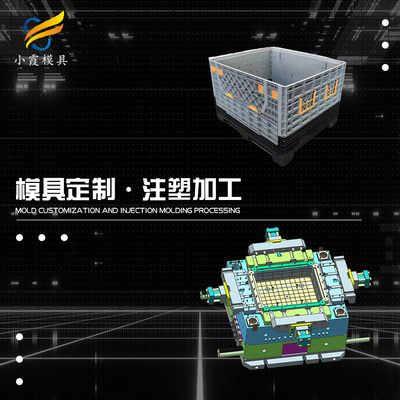

- 分型面設計:這是模具設計的靈魂。對于帶蓋收納筐,筐體與蓋子通常需要兩套獨立的模具(或一套模具有多個型腔)。分型面的選擇要盡可能簡單,位于產品輪廓最大處,并保證產品外觀質量,減少后續修整工序。

二、 模具加工的核心組成部分與設計

一套典型的收納筐注塑模具主要由以下系統構成:

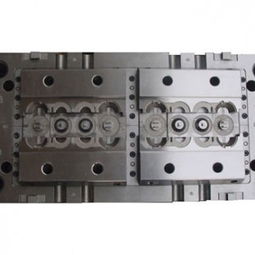

- 成型系統:包括型腔(凹模)和型芯(凸模),直接形成收納筐的內外表面。型腔部分加工出筐體的外部形狀與紋理;型芯則形成內部空間。對于蓋子模具同理。型腔型芯通常采用優質模具鋼(如P20、718、S136等),經過熱處理以提高硬度與耐磨性。

- 澆注系統:是塑料熔體進入型腔的通道。考慮到收納筐尺寸較大,常采用熱流道系統或多點針閥式澆口,以減少廢料、保證充填均勻、縮短成型周期。澆口位置通常設置在底部或非主要外觀面,以避免影響美觀。

- 冷卻系統:這是提高生產效率的關鍵。在型腔、型芯內部合理排布冷卻水道,確保模具溫度均勻,使產品快速冷卻定型,減少變形和縮痕。冷卻不均會導致產品翹曲,對于方形收納筐尤為關鍵。

- 頂出系統:產品冷卻后,需要頂針、頂板或氣動裝置將其從型芯上平穩頂出。對于深腔的收納筐,需設置足夠的頂針數量和合理的布局,防止產品頂白或變形。

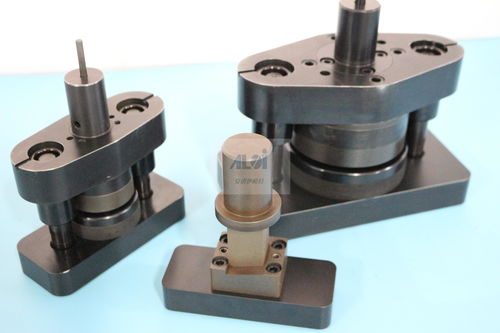

- 側向抽芯機構:如果收納筐設計有側凹或卡扣結構,可能需要滑塊或斜頂等側向抽芯機構,在開模前或開模時先行脫離,實現復雜結構的脫模。

三、 模具加工制造工藝流程

模具的精密制造是實現設計藍圖的保障,主要流程包括:

- 粗加工:使用銑床、車床等對模具鋼材進行初步成型,去除大部分余量。

- 熱處理:對關鍵部件進行調質、淬火等處理,獲得所需的硬度和芯部韌性。

- 精加工:這是核心環節。廣泛采用數控銑床(CNC)進行高精度三維曲面加工,以塑造型腔型芯的準確形狀。深孔鉆用于加工冷卻水道。

- 電火花加工(EDM):對于CNC刀具難以觸及的細微紋理、銳角或深槽部位(如品牌LOGO、防滑紋、精細卡扣),使用電火花機進行精密蝕刻加工。

- 拋光與裝配:對成型表面進行手工或機械拋光,達到產品所需的表面光潔度(光面或啞光)。最后將所有零件,包括導柱、導套、頂出機構等精密組裝,并進行合模調試。

- 試模與驗收:在注塑機上安裝模具,進行試生產。根據試模出的樣品,調整注塑工藝參數(溫度、壓力、速度、時間),并檢查產品尺寸、外觀、裝配吻合度。對模具進行微修整,直至生產出合格產品,模具方可交付量產。

四、 設計圖片(示意圖)要點

在模具設計階段,會生成一系列關鍵圖紙:

- 產品3D圖與2D工程圖:明確所有尺寸、公差和技術要求。

- 模具總裝圖:展示模具的整體結構、各系統布局及工作原理。

- 型腔型芯零件圖:詳細標注其加工尺寸、表面處理要求及材料。

- 冷卻水路圖與電氣原理圖(如使用熱流道):指導加工與后續維護。

這些“圖片”是模具加工的語言,確保制造過程精準無誤。

塑料帶蓋收納筐雖為日常之物,但其背后的模具卻是精密制造技術的結晶。從人性化的產品設計,到復雜的模具結構規劃,再到一絲不茍的數控加工與裝配調試,每一個環節都至關重要。優秀的模具設計加工,不僅能生產出美觀實用的收納用品,更能通過提升效率、降低廢品率,為制造商贏得市場競爭力。