在制造業的宏偉藍圖中,模具被譽為“工業之母”,是產品成型和批量生產的基石。而里程碑模具廠家,作為這個領域中具有標志性意義的企業,不僅代表著一段發展的歷史,更象征著技術與品質的標桿。本文將聚焦里程碑模具廠家,探討其在模具加工領域的核心優勢、工藝流程與未來發展趨勢。

一、核心優勢:技術沉淀與精準定位

一家能夠被稱為“里程碑”的模具廠家,其核心競爭力往往根植于深厚的技術積累。這通常體現在:

- 先進的加工設備與技術:配備高精度的數控加工中心(CNC)、電火花加工(EDM)、線切割以及三坐標測量儀等,確保模具零件的加工精度達到微米級。

- 專業的設計與工程團隊:擁有經驗豐富的模具設計師和工藝工程師,能夠從產品結構、材料特性、注塑/沖壓工藝等多維度進行優化設計,提升模具壽命和產品良率。

- 全流程的質量管控體系:從鋼材選材、熱處理、精密加工到試模驗收,建立了一套嚴格的質量控制標準,確保每一套交付的模具都穩定可靠。

- 快速響應與定制化服務:能夠深入理解客戶需求,提供從模具設計、制造到后期維護、修改的一站式解決方案,尤其在應對高難度、高復雜度模具時展現出色能力。

二、模具加工的核心工藝流程

模具加工是一個系統性工程,主要流程環環相扣:

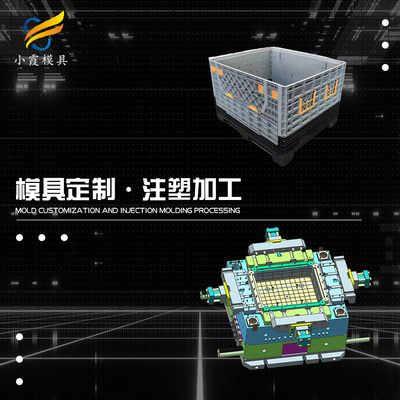

- 產品分析與模具設計:這是靈魂所在。根據客戶提供的產品圖紙或3D數據,進行可行性分析,確定分型面、澆注系統、頂出機構、冷卻系統等,完成模具的3D結構設計。

- 材料準備與粗加工:選用合適的模具鋼(如P20、H13、S136等),進行下料、銑削、刨削等粗加工,形成大致輪廓。

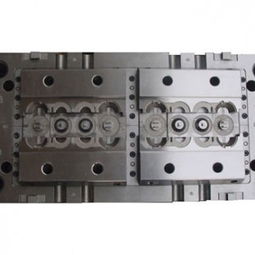

- 精密加工:這是技術集中體現的環節。利用CNC對型腔、型芯進行高精度銑削;使用EDM加工復雜曲面和清角;通過線切割加工精準的孔位和異形結構。

- 熱處理與表面處理:對關鍵零件進行淬火、回火等熱處理以提高硬度和耐磨性;并進行拋光、蝕紋、鍍鉻等表面處理,滿足產品外觀要求。

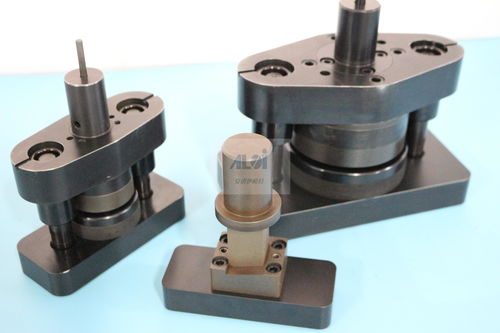

- 裝配與調試:將所有加工好的零件進行精密組裝,然后上注塑機或沖床進行試模。通過調整工藝參數,解決飛邊、縮水、變形等問題,直至生產出合格產品。

- 最終驗收與交付:客戶確認樣品合格后,完成模具的最終驗收,并提供完整的模具資料和技術支持。

三、面臨的挑戰與未來展望

即使作為行業標桿,里程碑模具廠家也面臨著成本上升、交貨期縮短、人才短缺等普遍挑戰。其發展將呈現以下趨勢:

- 智能化與數字化融合:深度應用CAD/CAE/CAM軟件,結合物聯網(IoT)技術,實現模具設計仿真、加工過程監控、預測性維護的全流程數字化管理。

- 增材制造(3D打印)的應用:對于隨形冷卻水道、輕量化結構等傳統工藝難以實現的復雜模具部件,3D打印技術將成為重要的補充和革新力量。

- 向高附加值領域拓展:專注于醫療器械、汽車輕量化、精密電子、新能源等高端領域的精密模具,這些領域對模具的精度、壽命和穩定性要求極高。

- 綠色制造與可持續發展:優化加工工藝以減少能耗和材料浪費,并探索模具的再制造與循環利用技術。

###

總而言之,里程碑模具廠家不僅是模具加工技術的集大成者,更是行業發展的風向標。它們通過持續的技術創新、嚴格的品質管理和前瞻性的戰略布局,不斷推動著整個模具行業向更高精度、更高效率、更智能化的方向邁進。對于下游制造業而言,選擇一家具有里程碑意義的模具合作伙伴,意味著獲得了產品成功量產和市場競爭力的堅實保障。