注塑加工是一種高效、精密的塑料成型工藝,廣泛應用于汽車、電子、醫療、日用品等各個領域。其最終產品的質量、生產效率與成本,在很大程度上受制于兩大核心要素:塑料原料本身的性能以及模具的設計與加工水平。二者相互關聯、共同作用,是決定注塑加工成敗與優劣的主要原因。

一、塑料性能:決定成型可能性的內在基礎

塑料作為加工對象,其性能是注塑工藝設計的根本出發點。主要影響因素包括:

- 流變性能:熔體的粘度、流動性直接影響充模過程。流動性差的材料(如某些高粘度工程塑料)需要更高的注射壓力和溫度,否則易產生充填不足、熔接痕明顯等缺陷;而流動性過好的材料則可能產生飛邊,對模具精度和鎖模力要求更高。

- 熱性能:包括玻璃化轉變溫度、熔點、熱變形溫度、比熱容和熱傳導率等。這些參數決定了加工溫度窗口(熔融溫度與分解溫度之間的范圍)、冷卻速率以及產品的尺寸穩定性。結晶性塑料(如PP、PA)與非結晶性塑料(如PS、PC)在收縮行為上差異顯著,直接影響產品尺寸精度。

- 收縮性:塑料從熔融態冷卻到固態會發生體積收縮。收縮率的大小和方向性(各向異性)是模具設計時型腔尺寸放大的直接依據。收縮控制不當是導致產品翹曲、變形、尺寸超差的主要原因。

- 機械與物理性能:如強度、韌性、硬度、耐磨性等,決定了產品能否滿足最終使用要求,同時也影響頂出系統設計和脫模斜度的選擇。

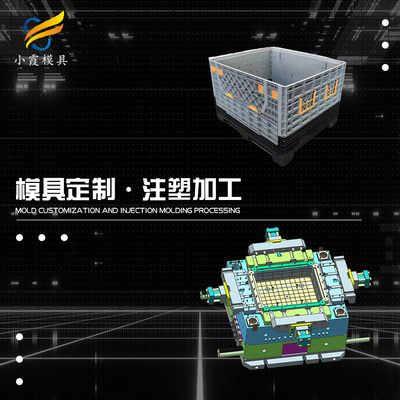

二、模具加工:實現精密成型的外部保障

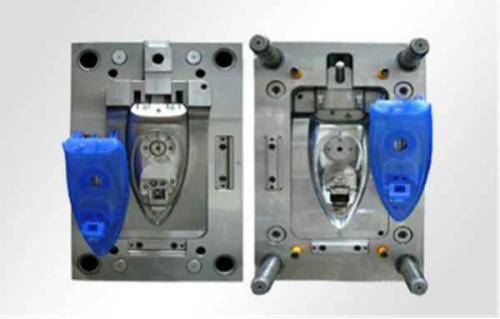

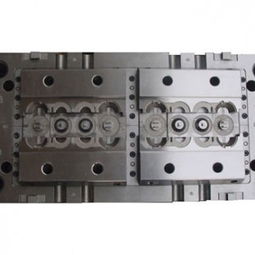

模具是賦予塑料形狀和精度的關鍵工具,其設計與加工質量直接“復制”到每一個產品上。主要影響因素包括:

- 模具設計:

- 澆注系統:澆口位置、類型、流道尺寸的設計,決定了熔體充填模式、流向、保壓效果和熔接痕位置,對產品外觀、內部應力分布有決定性影響。

- 冷卻系統:冷卻水道的布局與效率,直接影響冷卻均勻性和周期時間。冷卻不均會導致產品內應力增大、翹曲變形。

- 排氣系統:若排氣不暢,困在型腔內的氣體會導致產品燒焦、充填不足或表面瑕疵。

- 頂出與脫模系統:設計不合理會造成產品頂白、變形或損傷。

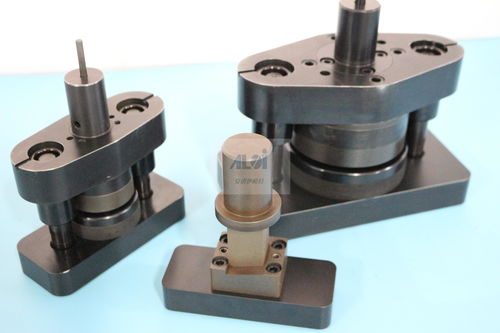

- 模具材料與加工精度:

- 模具鋼材的硬度、耐磨性、耐腐蝕性、熱傳導性能直接影響模具壽命和產品表面質量。

- 型腔、型芯的加工精度(尺寸公差、形狀公差)和表面光潔度,直接決定了產品的尺寸精度和外觀質感。微小的加工誤差會在成千上萬次重復生產中放大。

- 模具結構與制造工藝:

- 對于復雜結構(如側抽芯、螺紋脫模),其運動機構的可靠性至關重要。

- 先進的加工技術(如高速銑削、電火花加工、鏡面拋光、激光紋理等)是實現高精度、高復雜度模具的保障。

三、二者協同與制約關系

塑料性能與模具加工并非孤立存在,而是深度耦合:

- 模具設計必須適應塑料性能:設計模具前,必須充分了解所用塑料的收縮率、流動性等關鍵參數。例如,針對高收縮率材料,需預留更大的型腔尺寸;針對流動性差的材料,可能需要加大澆口或流道尺寸。

- 模具質量影響塑料性能的發揮:一個加工精良、溫控均勻的模具,能最大限度地保證塑料在理想狀態下成型,使其機械性能、尺寸穩定性達到最佳。反之,一個設計或加工不良的模具,即使使用性能優異的塑料,也可能生產出廢品。

- 共同決定工藝窗口:二者的結合決定了注塑工藝參數(溫度、壓力、速度、時間)的可行設置范圍。例如,模具的冷卻效率與塑料的結晶特性共同決定了所需的冷卻時間。

結論

在注塑加工中,塑料性能是“內因”,提供了材料成型的可能性和邊界;模具加工是“外因”,是將可能性轉化為高質量現實產品的工具和載體。任何成功的注塑生產,都建立在深刻理解塑料材料科學與精密模具工程學的基礎之上。忽視其中任何一方,都難以實現高效、穩定、經濟的生產。因此,優化注塑加工的過程,本質上就是尋求特定塑料性能與對應模具設計、加工及工藝參數之間的最佳匹配點。